KANBrief 3/16

Divers équipements sont utilisés pour l’emballage et le transport de produits de fabrication industrielle : palettiseurs, dépalettiseurs, housseuses et systèmes de manutention continue. Travaillant en étroite interaction, ils présentent des risques similaires. Or, ils relèvent de normes différentes contenant des exigences divergentes quant aux ouvertures dans les protecteurs. Un casse-tête pour l’employeur, qui se demande quelle règle appliquer pour évaluer leurs risques.

Quand les sources de danger sur une machine ne peuvent être évitées par une conception intrinsèquement sûre, il faut recourir à des protecteurs. Pour permettre d’introduire ou de retirer des produits de la zone dangereuse de la machine, ces dispositifs doivent comporter des ouvertures. Or, les ouvertures pour palettes ou gros cartons étant assez grandes pour laisser aussi passer une personne, on a besoin de mesures de protection capables de faire la différence entre personnes et charge transportée.

Le problème auquel sont confrontés les utilisateurs de ces machines dans l’industrie alimentaire est le fait que les normes C pour palettiseurs et celles pour les systèmes de manutention continue pour le transport dans l’enceinte de l’entreprise contiennent des exigences différentes quant aux ouvertures, ce qui se traduit donc par des niveaux de protection différents. Les entreprises sont, de ce fait, constamment confrontées à la question de savoir si la sécurité est suffisante et si l’équipement est conforme à l’état de l’art selon l’ordonnance allemande sur la sécurité dans les entreprises.

Des normes aussi nombreuses que divergentes

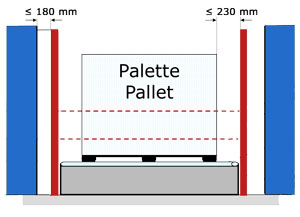

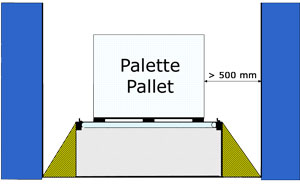

Applicable aux palettiseurs, la norme EN 415-10 « Sécurité des machines d’emballage – Prescriptions générales » concrétise comme suit les exigences1 auxquelles doit répondre la conception des ouvertures (voir illustrations pages 12/13).

Les systèmes de manutention continue qui chargent et transportent les palettes relèvent de la norme EN 6193 « Équipements et systèmes de manutention continue – Prescriptions de sécurité [...] ». L’Annexe F contient des exemples types de conception destinés à prévenir l’accès aux zones dangereuses. Ces mesures visant à rendre l’accès difficile ne découlent pas des normes B. Elles concernent principalement le phénomène dangereux « écrasement et cisaillement » entre la charge et les éléments fixes du protecteur au point d’accès. Contrairement à la norme EN 415-10, il n’y est pas prévu de manière contraignante de dispositif empêchant l’accès, ni un arrêt automatique de la machine. Ce sont au contraire les caractéristiques courantes des systèmes de manutention (p.ex. écart entre les rouleaux, longueur des rouleaux, largeur des éléments) qui sont citées en tant que mesures de protection.

Perplexité dans la pratique

Dans les entreprises de l’industrie alimentaire, les exigences divergentes auxquelles doivent répondre les machines, en particulier lorsqu’il s’agit de risques comparables, dus notamment aux mécanismes de levage, donnent lieu à de vives discussions. L’expérience montre que les accidents d’écrasement ou de cisaillement provoqués par les mécanismes de levage peuvent causer des blessures mortelles ou irréversibles.

Dans l’ordonnance allemande sur la sécurité dans les entreprises, l’état de l’art est décrit comme étant « l’état de développement de procédures, installations ou modes de fonctionnement avancés qui fait apparaître comme assurée l’aptitude pratique d’une mesure ou manière de procéder à protéger les travailleurs. » Pour déterminer l’état de l’art, il faut en outre se référer à des procédures, installations ou modes de fonctionnement comparables ayant fait leurs preuves dans la pratique.

L’objectif doit être de définir des exigences de sécurité identiques pour les phénomènes dangereux comparables. Conformément à la hiérarchie des mesures de protection de la directive Machines et à toutes les réglementations concernant la SST, il faut favoriser les mesures techniques ne dépendant pas de la volonté de l’opérateur. L’employeur ayant l’obligation d’évaluer les mesures prises pour ses installations dans le cadre de l’évaluation des risques, il est tributaire d’une base d’évaluation fiable, qui reflète l’état de l’art.

Markus Husemann

markus.husemann@bgn.de

1 Exigences issues des normes génériques de type B

2 Neutralisation visée dans la norme IEC 61496 « Sécurité des machines – Équipements de protection électro-sensibles – Partie 1 : prescriptions générales et essais » ou EN ISO 13849-1 « Sécurité des machines – Parties des systèmes de commande relatives à la sécurité – Partie 1 : principes généraux de conception »

3 Actuellement en cours de révision